ADVERTISEMENT

ブレゲは言わずとしれた超名門マニュファクチュールであり、1775年の創業以来200を超える特許を取得して、時計産業の基礎となる技術を文字通り作り上げた企業だ。今回、2箇所ある重要な工場のうち、本拠地とも言えるロリアン(スイス・ジュウ渓谷)への訪問が叶った。コロナ前はその門戸が開くことは稀で、なおかつ撮影などは不可能だったというから、今回僕は入手したばかりのライカ Qを手に胸を踊らせて現地に向かった。

なお、工場での取材ののち、リオネル・ア・マルカCEOにメールインタビューをする機会にも恵まれたため、今回は現地で感じた疑問にCEO自らお答えいただいた内容も交えてお届けする。

エントランスに展示された、かつてのローズエンジン製ギヨシェマシン。触れてもよいとのことだったが、後光が指しているようで遠慮する自分がいた。

すべての始まりはニコラス・ハイエック氏の情熱とメゾンの精神の融合から

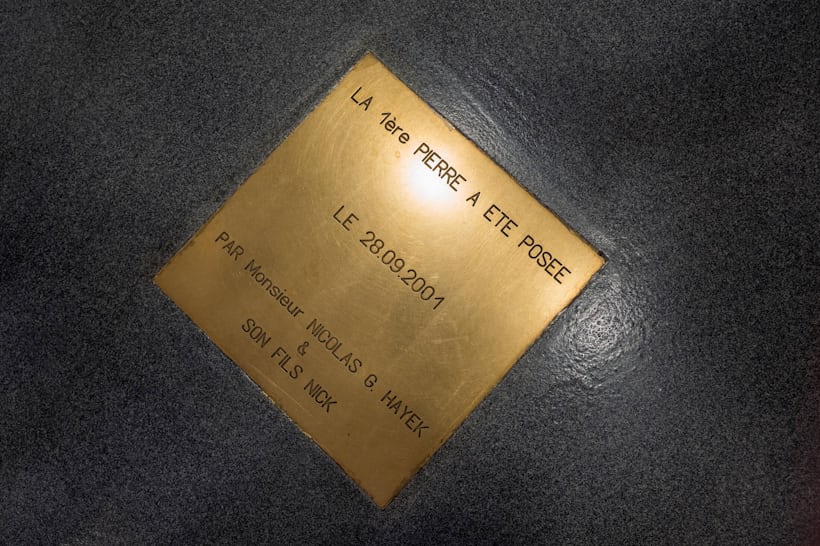

まずはロリアンのマニュファクチュールの成り立ちからお伝えする。ここはかつて、ヌーヴェルレマニアとして知られた工場であり、1999年にスウォッチ・グループの傘下に入ることになる。当時、ブレゲのCEOを務めていたニコラス・G・ハイエックが陣頭指揮を執り、2004年までにブレゲのマニュファクチュール化を果たした。2006年、2013年にそれぞれ増床を行い、レマニア時代からの資産である工作機械によるムーブメントのパーツ製造、アッセンブリ、エナメルを含む文字盤製造、ギヨシェ加工、コンプリケーションの開発・製造などを一手に引き受けている。

ニコラス・G・ハイエックの名が刻まれたレリーフ。la 1ere pierre a ete poséeとは、最初の石が置かれたという意味で、すなわち2001年からスタートしたマニュファクチュール化のはじめの一歩を記念したもの。

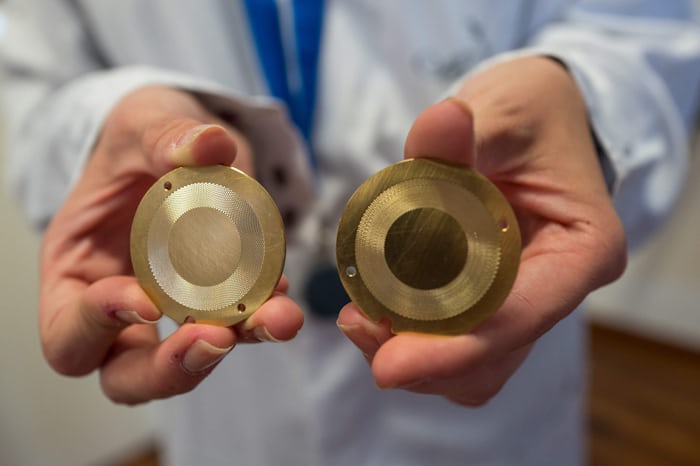

ロリアンのマニュファクチュールは他の時計ブランドと比べて、パーツを製造する工程が多彩だ。昨今は多軸CNCマシンを用いてパーツを削り出すやり方が増えているが、ムーブメントメーカーだった頃の面目躍如というところで、プレス加工機による製造も多用されているようだった。様々なパーツを製造するための、素材となる金属をひとまとめにしたエリアは、ラ・ジュー・ペレ社などムーブメントメーカーで見かける光景だ。僕がお邪魔した際は、熟練工が鼻歌を歌いながら次々とプレスをかけてパーツを打ち抜いていた。おそらく彼はレマニア時代からの職人なのだろう。躊躇なくリズミカルに行うその様は、少量生産の高級ブランドであるブレゲのイメージとは少しギャップがあって、親しみやすさを感じた。

パーツの材料の束。

プレス加工機。地板や受け以外のほとんどのパーツを製造可能だという。

CNCマシンの設定を行う職人。数日かけて削り出すパーツの情報を入力することで、夜を徹して切削作業が自動的に行われる。

圧巻のギヨシェプロダクションは業界最高峰

さて僕がこのマニュファクチュールで最も心奪われたセクションにやってきた。エントランスホールで見たローズエンジン製のギヨシェマシンを改良したようなものが、ところ狭しと並んでいる。僕がこれまでに見たなかで明らかに最も多い数のギヨシェマシンがそこにはあった。ブレゲのシグネチャーは全部で7つあるが、見た目的にも印象深いのがギヨシェだろう。エナメル文字盤も捨てがたいが、多彩なギヨシェパターンを操り、近しいデザインコードを持つクラシックに個性を与えていくという意味で、ブレゲを代表する特徴だと思う。

しかしながら、ア・マルカCEOによれば、このマニュファクチュールが買収された1999年ごろは、ギヨシェ加工自体はもはや下火だったという。

「当時、ニコラス・G・ハイエックは、ブランドのDNAであり時計製造のDNAでもあるギヨシェという遺産を守るために投資をしようと考えました。ギヨシェマシンの修復に投資する一方で、ギヨシェ彫りの技術を学べるようなスクールは存在していなかったため、社内で情熱的な職人を育成することにも力を入れていました。今日、ギヨシェ彫りが再び流行の兆しを見せているところだが、我々は時計業界においてギヨシェ彫りに特化したセクションとして最大級の規模を備えています」

自作のギヨシェマシンは現在も増加中

なお、現在何台のギヨシェマシーンがあるか尋ねたところ、「現在も増え続けているため正確な数はわからない」との回答だった。ブレゲでは、世界中から数十年前のローズエンジン旋盤を発掘し、修復する部門があるという。

これだけの数の工作機械を稼働させるには、相応の数の職人が必要になる。その社内教育は非常に地道なもので、ブレゲのシグネチャーをまずマスターしてから、より複雑なエングレービングのトレーニングへと移る。時間にしておよそ6ヵ月が必要だというから、ブランドにとっても職人にとっても根気がいる。ただ、ブレゲでは社内でのジョブローテションも盛んに行われているということで、ひとつのセクションの仕事だけで職人人生を終えるということはあまりなさそうだ。

「ブレゲの時計には、装飾において芸術や工芸のような域の施すことも多い。これは、多くの人を魅了してやまないものなのです」

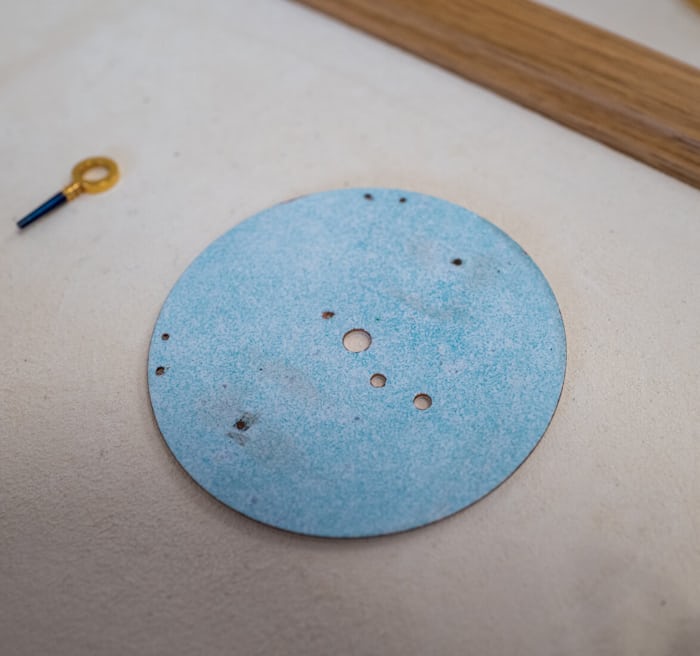

基本的なギヨシェ彫りは、ベースとなる模様が施された円盤を機械がなぞり、18Kゴールド文字盤へと転写していく。職人は一定の力で彫りの深さを揃えていく必要があるため、一度掘り出すと1枚を仕上げきるまでは作業を続けるそうだ。

仕上がったギヨシェ彫りのサンプル。非常に精緻な模様が施されている。1枚の文字盤に対して均一な力を保った職人の技量がうかがえる。

ニコラス・G・ハイエックは、ブランドのDNAであり、時計製造のDNAでもあるこの遺産を守るために投資をしようと考えました

– リオネル・ア・マルカ ブレゲCEO

熟練職人の手作業による面取りでさらに輝くギヨシェ

ブレゲの文字盤は比較的シンプルなものでもギヨシェのパターンが複数用いられ、別の仕上げとの境に丁寧な面取りが施される。取材当日は実演も拝見したが、この仕上げの精度がとてつもなかった。職人は、金属や木、プラスチックなど様々な素材のやすり(3Mと書かれたものも発見!)で作業を行う。下の画像は、まさにギヨシェが終わるエッジ部分に面取りをしている様子だが、顕微鏡を覗き込んでやすりの角度を45°に保ちながら文字盤を磨いていく。やすりが行き来したあとには、瞬く間にポリッシュされた均質な面が現れるのだが、僕も体験したことでこれが途方もない技術の産物なのだと思い知らされた。

当然ながら、磨く対象は金属なので中途半端な力ではポリッシュが入らずに、ただ単に傷をつけただけのような状態になってしまう。また、角度がブレると光を反射する面取り面も歪む。顕微鏡で見ていると自分の手作業のぎこちなさがありありと見え、面取りなどとお世辞にも言えない仕上がりが嫌になるのだが、当然ながらそこから修正できるような技術はない。改めて高級時計製造の仕上げというのは、職人を育てる環境と時間が伴って初めて実現する贅沢なものなのだということを噛み締めた。

比較的大きなパーツへ面取りを施している様子。

ムーブメントのパーツに施されたギヨシェ。エッジ部にはすでに面取りが施されている。最初にギヨシェ彫りを行ってから面取りをするため、失敗をするとやり直しがきかない。

受け(ブリッジ)に施されたエングレービング。ここまで複雑な模様を施すのは一部の高級機に限られるが、同じセクションのエングレーバーが最初から最後まで仕上げを担う。

躍動するコンプリケーション部門

ブレゲを代表するコンプリケーションといえばトゥールビヨンなのだが、その全貌を把握するのは容易ではない。なぜなら現在のラインナップには17ものトゥールビヨンが用意されており、それぞれ微妙に調整が加えられているからだ。トゥールビヨン製造において注意すべきことのひとつに、ケージ部分の重みをいかにバランスさせるかという点があると、今回学んだ。ブレゲが扱うトゥールビヨンケージは多くの種類があり、最軽量のもので0.29g、最重量のもので0.89gになるそうだ。最軽量はエクストラフラットモデルで56のパーツからなり、最重量はチェーンフュジーを用いたモデルで84のパーツで構成される。

これらの微細パーツを集めたトゥールビヨンケージは、最重量のものでさえ1gに満たないわけで、そのミクロな世界でいわゆる片重りを取る作業をするのは専門性が非常に高い。パーツの工作精度がそもそも高く、熟練した職人がいてこそのトゥールビヨンであり、機構と形だけが同じそれとは一線を画している。普段、僕が時計の精度につい言及することはほとんどないけれど、ブレゲのように人の手と工作機械とを巧みに組み合わせた技術を凝縮したトゥールビヨンがもたらすそれによって意識を変えられてしまった。計時の正確さというよりも、時計にかけたすべての仕事の結集という意味で、精度はそれを如実に表す評定基準になり得るのだ。

一方で、ブレゲにおいてはそこまでフューチャーされてこなかったリピーターに関しても、実は研究が進んでいるという話を聞くことができた。曰く、かねてから音の専門家を招いてコラボレーションを続けてきたがなかなか結実しなかったところ、この2〜3年で新たに起用した人物との共同作業がうまくいっているようだ。

かつてはリピーターの音色は時計師の勘に依存する部分が大きかったのだが、現在では科学的アプローチがとられるようになっている。これはどのブランドでも似たような方向性になってきており、しかしながらそれぞれの哲学により実際に工夫される箇所は大きく異なる。金属の密度の特性でリピーターに不向きとされるプラチナをケースやゴングに用いる挑戦的なメーカーもあるが、ブレゲは今のところゴングの調整に力を注いでいるとのことだ。ゴングを工夫して音を大きく、音響を向上させるには、ムーブメントの外周をほぼ2周する形状のカセドラルゴングを用いる方法がメジャーだが、ブレゲは通常の形状のゴングを調整し音色を改善している。これまでに製造されたリピーターであっても、調整し直すことで音質を良くすることも可能とのことだ。

修復部門

さて、僕にとってもうひとつの目玉となった修復部門にやってきた。実は、この部屋に入るまではそれほど大きな期待はなかったのだが、そこで目にしたふたつのミュージアム級ピースはこのファクトリービジット自体を忘れられないものにしてくれた。

それは、マリー・アントワネット No.1160とシンパティック・クロックだ。前者は過去に日本へもやってきていたので、展示を見に行ったことがあるが、時を経て何度も見る価値のあるものだと改めて感じた。しかも今回は手に取れる距離で、自分のリクエスト通りの箇所を見ることができた。この時計には交換用のエナメル文字盤も付属していることを初めて知ったし、裏面からのぞく巻き上げ機構は、現代のブレゲもなおモチーフとしているもので、そのルーツの根強さは希少である。この時計は2008年に製造されているが、当時、故・ハイエック・シニアの指揮のもと、マニュファクチュールのあらゆる創業をストップさせて、全社をあげてこの時計の製造に当たったという。

マリー・アントワネット No.1160。ブレゲの死後、注文を受けてから44年後となる1827年に完成したオリジナルのNo.160が盗難により1983年から行方不明だったことから、3年がかりでリメイクされた(オリジナルも2007年に発見された)。

マリー・アントワネットは特に修復中というわけではなかったが、次のシンパティック・クロックはまさに調整を行っている最中だった。この部門にいた2名の時計師に、こうした依頼は多いのか尋ねると「お客様次第だけれど、問い合わせ自体はある」とのこと。お客様次第、というのは修復にかかる見積もりに承諾があって初めて着手されるわけであるが、基本的にブレゲはすべての修復を断りはしないのだ。

ア・マルカCEOも「パーツの修復だけでなく、修復部門は工具や特定の部品をAからZまで作成します。一般的に、お客様はご家族の時計を持って来られることが多いですが、自身がコレクターである場合もあります。また、我々のミュージアム用に購入した時計もここで修復します。この作業を行う時計職人は、まず査定を終えてお客様に見積もりを送ります。そして、修復には数ヵ月かかることも普通です。非常に古い作品の場合、時計を歪ませないようにかつての方法を使わなければならないこともあります。我々のチームには、幸運なことにそうした古いものを扱うためのエンスージアストも在籍しているのです」と語り、ブレゲにとっていかにこのセクションが重要であるかを物語っているようだった。

1990年に製造された、シンパティック・クロック。修理でロリアンの工場に戻ってきていたところで運良く出合えた。アブラアン-ルイ・ブレゲ自身が1798年に開発したものがオリジナルで、その名のとおり、シンパティック=同期する機能を備えている。大きな文字盤はクロック本体の計時をし、上部に見える小さな文字盤へ時刻の同期が行える。

時刻が同期されている小さな文字盤に見えるこの部分は、実は取り外して腕時計として使用できる。

ウォッチ部分だけ取り外した状態。よく見ると、凹みのある特殊な形のリューズをしていて、この箇所がクロックの時刻と同期するための重要なパーツとなる。

修復部門で管理されている過去のネジの金型。細かいものを合わせると把握しきれないほどたくさんあるが、すべての修復に応えるために捨てることはできないという。

ア・マルカCEOが求める現代時計のムーブメント像

マニュファクチュールツアーとして、僕が目にしたものは以上がほとんどだが、今回スイスに赴いた大きな目的のひとつが、新型のタイプ XXの発表を目撃することだった。時計自体についてはHODINKEEでも繰り返しお伝えしている(この記事やこの記事)けれど、例えば、開発に4年の歳月を費やしたという新型ムーブメントCal.728/7281は、日付表示が追加されていることなどで未だに意見が割れている。

「このムーブメントには多くの強みを盛り込んでいますが、フライバック機能を搭載したことで歴史を尊重する必要があったことはまず触れておきたい。また、クロノグラフでありながら60時間のパワーリザーブを有するのは異例なことです。これは、実は私が要求したもので、新しいタイプ XXのオーナーには、金曜の夕方に時計をベッドサイドテーブルに置き、月曜の朝にまた正しい時間を受け取って欲しいと思います。議論を呼んでいる日付表示については、実は多くのお客様からの要望がありました。日付表示付きのクロノグラフが求められていたのです。ブレゲは、常に高い情報の判読性を持つ時計における代名詞のような存在であり、現代において日付もまた必要とされる情報のひとつとなります。新しいタイプ XXはレプリカではなく、オリジナルを現代的にアレンジしたものなのです」。ア・マルカCEOは明確に、こう語っている。

ブレゲCEO、リオネル・ア・マルカ氏。元々は時計師として30年にわたりスウォッチ・グループで腕を磨く。2019年よりブレゲに参画し、2021年から現職に就任。

ブレゲが今回のタイプ XXで行ったように、昨今の時計業界のヘリテージ回帰の動きについて尋ねると、時計師のルーツを持つア・マルカ氏らしい回答が返ってきた。

「我々はタイムピースの歴史に敬意を表したいのです。タイプ XXであれば、このタイムピースが選ばれた当時の軍隊の規範を尊重したいと考えます。キャリバーのレベルで言えば、フライバック・クロノグラフ機能、重力による気圧変化への耐性などです。審美的な部分については、ブラック文字盤、夜光を塗布したインデックスと針、回転ベゼルや巻き上げ機構など。また、民生用と軍用の外観をそれぞれ維持することも重要でした。一方で、私たちの目標は、市場に存在する最新の技術革新をすべて取り入れたムーブメントをゼロから作り上げることと、より現代的なデザインを考えることでした。タイプ XX/20のふたつのバージョンは視覚的に補完的であり、色々なタイプのお客様にアピールできるバリエーションとなったと考えています」

単なるカーボンコピー的復刻はせず、敬意を表しながら現代的な時計を作り上げるのが、今のブレゲなのだ。最後に、氏自身が好む時計についてもお伺いした。

「私は訓練された時計職人であるため、ムーブメントが見える時計が好きです! トラディション 7057を毎日身につけていますよ。毎朝この時計と触れ合うことのできる、この手巻き機構はお気に入りですね。新しいふたつのタイプ XXから選べと言われたら、私はその初代モデルにインスパイアされたタイプ 20、Ref.2057をチョイスします。とてもキレイな文字盤と2つのカウンターが気に入っています」

なお、今回のファクトリーツアーの最後にエナメル部門にも通りがかったのだが、当日そこに職人の姿はなく実際の作業を見ることは叶わなかった。残念。平時は3名の女性エナメル職人が従事しており、ここではミニアチュールペイントなどのハイエンドピースに与えられる工芸品的なエナメル文字盤が製作されている。

ただ、正直1日では網羅し切れないファクトリーであるため、再訪が実現した際にはシグネチャーには数えられていないながらもブレゲのひとつの顔にもなっている、エナメル文字盤についてじっくり拝見したいと思う。

同色のエナメルながら、焼成の温度によって発色が変化する様子を表現したサンプル。壁一面に所狭しと色見本が下げられていた。

エナメルといえば、マリー・アントワネット No.1160の文字盤もそうだ。ブレゲのエナメルは高温で焼成されるため、そのまま釜に入れると18Kの文字盤に歪みが出てしまう。それを防ぐため、裏面にもエナメルを施してバランスを保つという細かな仕事がされている。これは、同社の他のエナメル文字盤も同様だ。

その他、ブレゲについての詳細は公式サイトへ。

話題の記事

オーデマ ピゲがホワイトセラミック製のロイヤル オーク フライング トゥルビヨン オープンワークを製作し、幸運な数名はすでに手にしている

Business News リシュモンがボーム&メルシエを売却

In-Depth ウブロ ビッグ・バンの衝撃を軽視すべきではない