数週間前、Watches & Wondersの賑わいを前に、僕は2階建てツアーバスの狭い階段を登っていた。今回僕は、スイス ル・ロックルに新しくオープンしたばかりのチューダーの工房見学の招待を受けて、2日ほど早くジュネーブに到着していた。最近、その新施設で組み立てられたペラゴス 39が手元に届いたこともあり、この日は秘密めいていながらも進化を続けるチューダーの世界を垣間見ることができる貴重な機会となった。その時計で時間を確認しながら、アッパーデッキからほかの報道陣がホテルを出てバスの座席を確保するのを見守った。

ジュネーブからチューダーの新施設までは、湖畔の都市を出てからスイス時計産業の中心地のひとつであるル・ロックルへ向かうため、クルマで2時間ほどかかる。興味深いのはブランドが97年という長い歴史を持ちながら、これがチューダーにとっては初となる独占生産拠点であるということだ。2018年に着工を開始して2021年に完成したこの工房は、サプライヤーや産業能力、そして肝となる熟練の時計職人とつながるための理想的な地域に、チューダーに特化した専門拠点を提供することを目的に建てられたものである。

総建築面積は11万4000平方フィート(1万591㎡)以上、そのなかで6万平方フィート(5600㎡)以上の作業スペースを備え、700以上のリファレンスがあり、ここでは世界80カ国で販売しているチューダーウォッチの組み立て、テスト、品質管理が行われている。さらに温度と湿度を理想的にコントロールする特殊な空調システム、自動着色のエレクトロクロミックガラス、442枚からなるソーラーパネルによる電力供給など、エンジニアリングの視点から見ても、この建物は完璧に近代的に配慮されたソリューションとなっていた。

新施設は合理的に、ふたつの区画に分けられている。ひとつは組み立てフロア、テストフロア、品質管理(部品チェック、ブレスレットのフィッティング、刻印など)といったチューダーのオペレーションに特化した区画だ。そのもう一方には、チューダームーブメントの製造部門であるケニッシの専用スペースがある。

ケニッシと一緒にムーブメント側の新施設からスタートした。

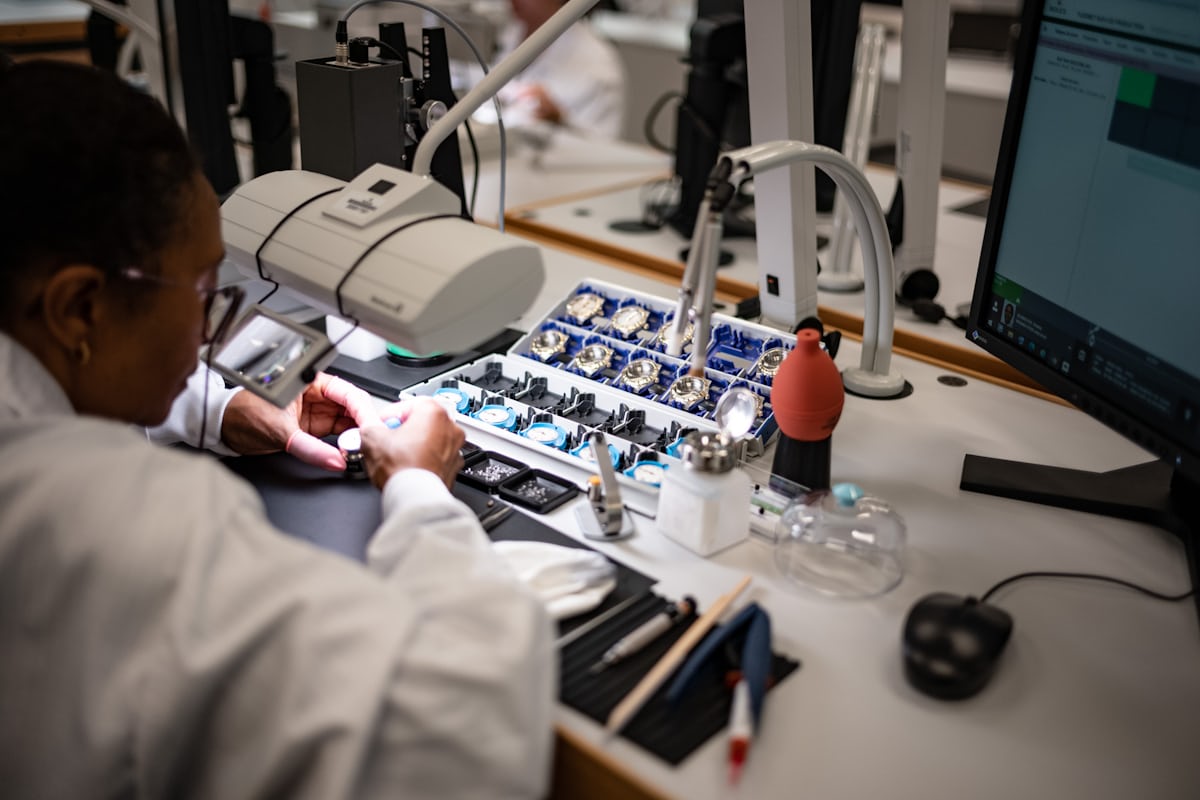

チューダーのムーブメントを組み立てている時計職人の作業風景。

ここまであまりピンとこなかった方のために説明すると、ケニッシはチューダーが設立しているためその傘下にある。2015年からチューダーが自社製ムーブメントの開発に取り組んだ結果、ムーブメントの製造と組み立てを行う子会社として2016年に発足したのだ。現在ケニッシは、チューダー(当たり前か)、シャネル(ケニッシの事業の一部を所有している)、ブライトリング、タグ・ホイヤー、ノルケインなどのためにムーブメントを共有・開発している。とはいえケニッシはチューダーの元にある。

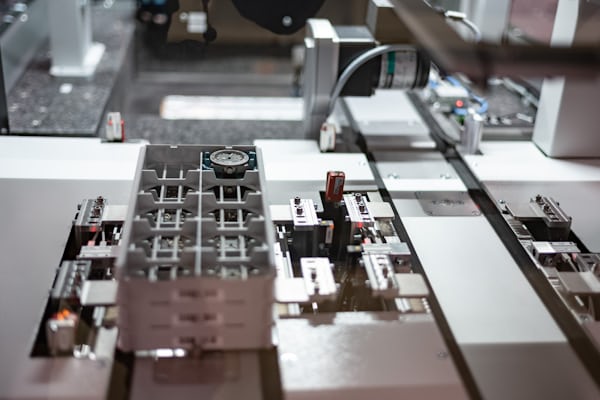

時計職人が座っているデスクには、手作業で組み立てられるムーブメントを管理する小さなプロダクションが内蔵されている。ムーブメントが職人に届けられると彼らは作業を行い、その後ロボットアームに支えられた中央のストレージから再びデスクを流れるキューへ1カ所に集められていく。

ケニッシは3つのレンジに分類されるムーブメントを製造しており、現在ひとつのムーブメントを構成する部品の約80%を自社で生産している(残りは密なパートナーを通じて供給)。チューダーの新施設ではふたつの同じ組み立てラインがあり、そこは部品や手作業で組み立てたあとの最終動作を、ほぼ自動化されたラインの一連に沿って停止位置へ供給する。注目すべきなのはケニッシが垂直統合型で運営しているのに対し、チューダーのムーブメント以外の生産は水平統合型であり、さまざまな部品はブランドパートナーを経由するか、チューダーがスイス所属の関連会社を通じて生産されているという点だ。

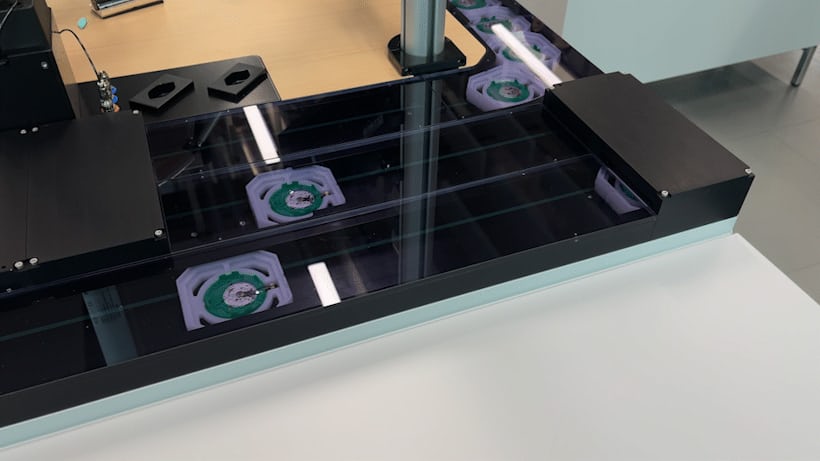

ムーブメントは、各デスクとムーブメントを組み立てる各ステージを結ぶトンネルで構成される専用システムを介して職人の手元に届く。

プラスチック製のホルダーに納められた小さなムーブメントは、コンピュータと専用のプロセスで制御。半透明のトンネルのなかを流れていき、職人の元から出たり入ったりする。ムーブメントが完成すると建物の反対側に向かっていき、もうひとつの区分である組み立てフロアにて、チューダーウォッチ本体に取り付けられていく。

なお組み立ての現場は僕が訪れたほかの時計メーカーと似たような感じだ。巣のように配置された時計製造のワークスペースのグループがあり、そこで熟練の時計職人の手によって、時計を構成するさまざまな部品がひとつにまとめられていく。それぞれの個室に設置しているデスクではあらゆるリファレンスの組み立ておよびチェックが出来て、すべてのプロセスは“無駄な在庫を持たない”理念に基づいて稼働しているため、クライアントや小売業者の実際の需要に基づいて生産している。各個室は1時間に3~5回、新しい空気を循環させて空間の流れをよくしている。ちょっとした工夫をすることで、発生するホコリを極限まで抑えているという。

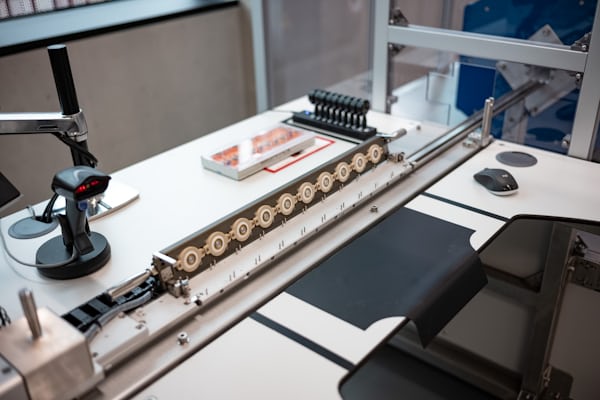

次の工程では、組み立てが終わった時計(ストラップやブレスレットはセットしていない)がMETAS規格やTPC規定(Tudor Performance Controlの略)に基づいてさまざまなテストを受ける。このエリアは非常に素晴らしいロボットのサポートにより、24時間稼働する完全自律型の工程だ。時計は圧力テスト、精度チェック、極度の磁気に晒されても(特にMETAS認証のためにはマスト)パワーリザーブが正常に機能するかどうかの試験を行っている。テストの途中で見かけた、変わったモデルを見つけられるだろうか?

このステージでは、腕だけのロボットやダーレク(ドクター・フーに登場するロボット)みたいな配達ロボットが登場する。スイスの時計製造という環境を背景にしつつ、現代の製造プロセスの一端を感じられるとは、なんて素敵なことだろう。

ブラックベイ セラミックの模型を専用のロボットがトレイに乗せて回収場所に運ぶ動作。

これはテストフロアにある反磁性装置で、最大1万5000ガウスというMETASクロノメーターをテストすることができる。

METASクロノメーターを反磁性装置機に運ぶ専用のトレイ。

そして最後に、時計職人が時計、機能を徹底的にチェックし、希望の刻印を調整したのちブレスレットやストラップが装着される。おもしろいことに刻印はレーザー式で、実はかなりワイルドなデザインも可能とのことだ。

この裏蓋は“ホッケーのパッドなんてつけていない”(ニセモノではない)。

多くのロボットアームたちが特定のプロセスを実行しているのを見たあと、本物の人間がわずか数秒で新しいブレスレットをセットしている工程を見るのは楽しかった。チューダーのブレスレットを傷をつけずに装着するには特別な技術が必要なため、ぜひ講習会を開催してほしかった(しかも配送のためにブレスレットはビニールに包まれている状態だ)。それほど本当にすごかった。

ブレスレットやストラップをセットしている風景。

僕がいままでどんな記事を書いてきたか知っている人なら、この過去10年間、チューダーに多くの賛辞を送ってきたことをご存じのはずだ。僕は彼らが製造する時計を心から愛しているし、最近ではペラゴス 39を手に入れるほど自身のお金もつぎ込んでいる。だから今回ル・ロックルの新施設を見学し、実際に時計を組み立てている職人たちに会うことができて特別な喜びを感じた。僕の時計もそう思っているはずだ。

帰りのバスに乗ってジュネーブに戻るとき、チューダーの新しい施設は僕にとってのひとつの大きなコンセプトである、“成熟”を証明しているものだったと考えていた。チューダーはロレックスと距離を置くべきだと主張する人はいないと思うが、チューダーが過去15年間にわたって目覚ましい成功を収め、その成功によってブランドに少し余裕ができたことは確かである。この独立は、さまざまな事態を物語っているのだ。

それは生産量の増加を意味するのかもしれない。ひとつ確かなことは、METASクロノメーターのラインナップを増やしていくことを意味しているということだ。しかしそれは同時に、チューダーが価格帯、生産、サプライチェーンを守ることで、特にブランドの時計が実際に世界中に行き渡って多くの人たちの腕に巻かれるようになったとき、それがチューダーの継続的な成功につながることを意味している。

話題の記事

オーデマ ピゲがホワイトセラミック製のロイヤル オーク フライング トゥルビヨン オープンワークを製作し、幸運な数名はすでに手にしている

Business News リシュモンがボーム&メルシエを売却

In-Depth ウブロ ビッグ・バンの衝撃を軽視すべきではない